تزریق پلاستیک چیست؟

تزریق پلاستیک یک فناوری ساخت برای تولید به صورت انبوه قطعات پلاستیکی یکسان و یک شکل با امکان خطای پایین می باشد. در مرحله اول تزریق پلاستیک گرانول های پلیمر ذوب شده و بعداز آن تحت فشار و به همراه گرما به درون یک قالب تزریق می گردند. پلاستیک ذوب شده درون قالب که تقریبا به حالت مایع است خنک شده و حالت جامد به خود می گیرد. مواد اولیه تزریق پلاستیک پلیمرهای ترموپلاستیکی می باشند که توانایی رنگ پذیری و پر شدن توسط افزودنی های دیگر را دارند.

در حالت کلی در این روش معمولا مواد پلاستیکی خام که به شکل تکههای پلاستیک هستند به دستگاه تزریق وارد و به وسیله قسمت تزریق به سمت قالب رانده میشود. در طول این فرآیند، مواد بواسطه وارد آمدن حرارت و اعمال فشار بر مواد ذوب شده بلافاصله به داخل قالب تزریق وارد میشوند. تجمیع فشار پشت مواد،باعث ایجاد تراکم بالاتر آن در فضای داخلی قالب می گردد.اندازه و مقداری از مواد لازم جهت تزریق که موجب پر نمودن کامل فضای قالب می شود را اصطلاحاً شات می نامند. به دلیل متغییر بودن جریان مواد در تزریق به داخل قالب، عموماً محاسبه و تخمین زمان تزریق دشوار است اما با این حال، این زمان میتوانید با در نظر داشتن حجم شات موردنیاز قالب، فشار و قدرت اعمال شده حین تزریق، به صورت تقریبی ارزیابی کنید.

عموما تمام قطعات پلاستیکی که به طور روزمره مشاهده می کنید و از آنها استفاده می شود از طریق تکنولوژی تزریق پلاستیک ساخته شده اند: از قطعات خودرو و محفظه دستگاه های الکترونیکی گرفته تا لوازم آشپزخانه همه و همه با این روش ساخته شده اند .

شاید بیشترین دلیل محبوبیت و استفاده به طور گسترده از تزریق پلاستیک به خاطر، هزینه بسیار پایین آن در ساخت هر قطعه و توانایی تولید در تیراژهای بالا باشد. اما به هر حال تزریق پلاستیک دارای آزادی بالایی در طراحی و روند تکرار پذیری بالا می باشد.در مقابل ،از محدودیت های اصلی تزریق پلاستیک می توان نوع اقتصادی را نام برد چون با وجود اینکه تولید به روش تزریق پلاستیک در تیراژ بالا بسیار به صرفه می باشد، اما در عین حال سرمایه اولیه تقریبا بالایی برای شروع فرایند تولیدمی طلبد و دیگر محدودیت روش تزریق پلاستیک زمان نسبتا بالای رسیدن از طرح ابتدایی به تولید و ساخت قطعه است که معمولا حدود چهار هفته برای هر طرح زمان لازم دارد.

تاریخچه قالب تزریق پلاستیک

در سال 1868 میلادی،فردی با نام جان وسلی هایِت، که خود تولید کننده توپهای بازی بیلیارد بود، روشی نوین برای ساخت توپ بیلیارد با استفاده از تزریق سلولوئید به قالب تزریق پلاستیک اولیه، ابداع نمود. جان وسلی هایِت با ارتقای سلولوئید، آن را برای بهره برداری و ساخت شکل پایانی آماده کرد. این روند موجب شد که در سال 1872 میلادی، جان وسلی هایِت و برادرش از اولین و ابتدایی ترین دستگاه تزریق پلاستیک رونمایی کنند که در مقایسه با ماشینآلات امروزی ماشینی بسیار ساده و از با اجزای کمتری می باشد.

نحوه عملکرد این دستگاه به گونه ای بود که با استفاده از یک پیستون، مواد را از درون یک سیلندر داغ به داخل قالب مد نظر خود تزریق می نمود. با گذر سالها و پیشرفت صنعت به مرور زمان، انواع دیگری از این محصولات پلاستیکی مانند: فرمدهندهی یقهی پیراهن، دکمه و شانههای جیبی تولید شد. در دهه 1940میلادی، به دلیل تقاضای وسیع برای محصولات ارزان و در اندازه انبوه همزمان با دوران جنگ جهانی دوم، در مفهوم قالبهای تزریق پلاستیک شاهد رشد چشمگیری بودیم.

در سال 1946میلادی، شخصی به نام جیمز هِندری اولین دستگاه تزریق پلاستیک با استفاده از روش مارپیچی اختراع و صنعت قالب سازی پلاستیک را دگرگون کرد. در دستگاه جیمز هِندری، نسبت به اولین دستگاه تزریق پیستون جای خود را به مته ای که برای هدایت مواد طراحی شده داد. در این روش مته مواد داخل سیلندر را قبل از تزریق کردن، مخلوط نموده و بعد به داخل قالب تزریق پلاستیک هدایت میکند. به این ترتیب، پیش از عملیات تزریق، قابلیت ترکیب و مخلوط شدن پلاستیک رنگی یا بازیافتی با مواد اولیه دیگر به طور تقریبا کامل به وجود می آید.

هم اکنون دستگاههای تزریق مارپیچی سهمی حدود 95 درصد را در عرصه تولید مواد پلاستیکی به خود اختصاص داده است. در صنعت قالبهای تزریق پلاستیک سیر تکامل و طیف گسترده ای از تولید که شامل انواع شانه و دکمه تا تولید محصولات صنایع پزشکی، هوافضا، اسباببازی، بستهبندی، خودروسازی و ساختوساز، می شود را می توان مشاهده کرد که در طی مرور زمان و سال ها به طول انجامیده است.

دستگاه تزریق پلاستیک چگونه کار می کند؟

نحوه کار یک سیستم معمولی تزریق پلاستیک به شرح زیر می باشد:

طرز کار دستگاه تزریق پلاستیک با توجه به تصویر بالا:

۱.در اولین مرحله فرایند کاری گرانول های پلیمری که قبلا خشک شده است و هیچ رطوبتی ندارند را در قیف خورنده دستگاه ریخته می شوند. این گرانول ها در قیف یا در میکسری که قبل از آن قرار دارد با پودرها و پیگمنت های رنگی و دیگر افزودنی های تقویت کننده مورد نیاز ترکیب می گردند.

۲.گرانول ها به بشکه یا همان سیلندر خورانده می شوند. گرانول ها در مسیر مارپیچ بشکه حرارت دیده، با یکدیگر ترکیب شده و با یک پیچ چرخان به سمت قالب مورد نظر هدایت می شوند. شکل هندسی مار پیچ و بشکه به گونه ای بهینه طراحی و باهم فیت شده است که با بالا بردن سرعت مارپیچ فشار به میزان لازم برای ذوب شدن ماده بالا رفته و می توان آن را به نسبت مد نظر تنظیم نمود.

۳.تلمبه با ایجاد فشار زیاد به سمت جلو حرکت کرده و پلاستیک ذوب شده را از طریق سیستم چرخنده به قالب تزریق می کند و به دلیل فشار بالا همه فضای خالی قالب را پر می کند. با پایین آمدن دمای ترموپلاستیک، مواد ذوب پلاستیکی تبدیل به جامد شده و شکل قالب را به خود می گیرند.

4.در نهایت پس از خنک شدن قالب باز می شود و قطعه جامد توسط پین های افشانک به بیرون قالب هدایت میگردند، سپس قالب دوباره بسته شده و پروسه برای تزریق قطعه بعدی ادامه پیدا کرده و تکرار می شود.

توجه داشته باشید که تکرار این پروسه می تواند بسیار سریع و بی وقفه انجام شود: فرایند تزریق پلاستیک معمولا باتوجه به اندازه قطعه می تواند از ۳۰ تا ۹۰ ثانیه طول بکشد.

معمولا بعد از آماده شدن محصول، قطعه روی یک کانوایر و یا در یک مخزن نگهدارنده رها می گردد. عموما قطعاتی هم که با تزریق پلاستیک ساخته می شوند بلافاصله پس از ساخت آماده استفاده بوده و نیازی به طی مراحل پولیش ، پرداخت و پست پروسس و موارد ای چنینی ندارند.

قالب گیری تزریقی

همانطور که گفته شد یکی از رایج ترین و مهم ترین روش ها در ساخت اقلام پلاستیکی، استفاده از دستگاه تزریق می باشد.

قالب گیری تزریقی به پروسه تولید محصولات پلاستیکی با روش تزریقی گفته می شود که بر مبنای ترموپلاستیک و ترموستها انجام گرفته یعنی در این روش مواد بعد از وارد شدن به سیلندری داغ، میکس و سپس توسط مارپیچ به درون کویتهی قالب، همان جایی که قطعه در آن قالب گیری شده هدایت می شودو پس از سرد و سخت شدن، جدا میشود. بعد از طراحی یک قطعه پلاستیکی برای تولید توسط مهندس یا طراح صنعتی آن، باید قالبی هم متناسب با قطعه پلاستیکی توسط قالبساز طراحی و ساخته شود. قالبهای تزریق عموماً از جنس فولاد یا آلومینیوم می باشد و طی اجرایی شدن عملیات های ماشینکاریِ دقیق بذ روی آن ساخته می شود به گونه ای که منعکسکنندهی دقیق ویژگیهای قطعه طراحی شده باشند. قالبگیری تزریق برای تولید طیف وسیع محصولات از کوچکترین اجسام پلاستیکی تا بدنه کامل خودرو ها، مورد استفاده قرار میگیرد.

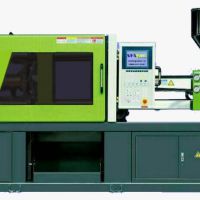

ماشین آلات تزریق پلاستیک

دستگاههای تزریق پلاستیک شامل قیف تغذیه، متهی مارپیچی تزریق و واحد حرارتی آن است. قالبها در صفحات گیره ای دستگاه قفل می شوند و سپس ذوب پلاستیکی از دهانه اسپرو به داخل قالب و به اندازه شات قطعه تزریق میگردد.

دستگاههای تزریق بنا بر میزان نیرویی اعمالی صفحات گیره ای که دارند را می توان به تناژهای مختلفی تقسیمبندی کرد. این نیرو، موجب می شود که قالب را هنگام فرآیند تزریق ثابت و بیحرکت بماند. میزان تناژِ دستگاه میتواند محدوده ای از ۵ تا ۶۰۰۰ تن را شامل شود و البته تناژهای بسیار بالا از کاربرد و استفاده کمتری برخوردار هستند. نیروی گیره ای لازم برای عملکرد دستگاه را می توان بر اساس مساحت تصویر شدهی قطعه تعیین نمود. در حالت کلی، به ازای هر اینچمربع از این ناحیه تصویرشده، ضریبی از ۲ تا ۸ تن در آن ضرب می شود و نیروی موردنیاز گیره دستگاه بدست می آید. شاید بتوان گفت به عنوان قاعدهای کلی، ۴ یا ۵ تن بر اینچمربع عددی معقول و قابل قبول برای اکثریت قطعات تزریقی می باشد. اگر مواد اولیه پلاستیک مورد استفاده از نوع بسیار خشک باشند،طبیعی است که به فشار تزریق بیشتری برای پر کردن قالب تزریق نیاز خواهد بود و به همین ترتیب نیروی گیره ای فراوان تری هم برای ثابت و محکم نگاه داشتن قالب مورد نظر لازم خواهد بود. بنا به توضیحات فوق، نیروی گیرهی مورد نیاز ممکن است به علت نوع مواد اولیه مصرفی و ابعاد قطعه تعیین شود و قطعات پلاستیکی بزرگتر نیروی گیره ای بیشتری را در حین تزریق نیاز دارند.

دوره فرآیند تزریق و تولید قطعات پلاستیکی:

سیکل تولید برای فرآیند تزریق و ساخت قطعات پلاستیکی بسیار کوتاه و معمولاً در بازه زمانی حدود ۲ ثانیه الی ۲ دقیقه به طور کامل برای انجام فرایند های یک سیکل زمان می برد. این فرآیند در حالت کلی شامل مراحل زیر است:

بستن قالب:

قبل از تزریق مواد پلاستیکی به داخل قالب، ابتدا دو نیمهی قالب حتما باید توسط قسمت گیره ای به همدیگر محکم قفل شوند.با توجه به این که هر دو نیمهی قالب به دستگاه وصل هستند اما برای ثبات و پایداری مطمٔن تر فقط تنها یکی از آن دو نیمه از قابلیت حرکت برخوردار است. قسمت نگهدارنده گیره ای با اعمال نیروی هیدرولیکی، دو نیمهی قالب را کاملا محکم به یکدیگر فشرده و با وارد آوردن نیروی فشار کافی آنها را در طول فرآیند تزریق آن را ثابت و بیحرکت نگه می دارد. مدت زمان مورد نیاز برای بستن و چفت شدن دو نیمهی قالب بنابر نوع دستگاه مورداستفاده متغیر میباشد:معمولا دستگاههای بزرگ همان هایی که از نیروی گیره ای بیشتری برخوردار هستند به زمان بیشتری برای اعمال نیرو نیاز دارند. اندازه این زمان مورد نیاز برای دستگاه را میتوان با توجه به زمان چرخهی بیبارِ دستگاه مورد ارزیابی قرار داد و استنتاج نمود.

تزریق مواد پلاستیکی:

مواد پلاستیکی خام غالباً به صورت تکههای پلاستیکی با گرانول به دستگاه وارد می شود و توسط واحد تزریق به سمت قالب مورد نظد هدایت و تزریق میشود. در طول این پروسه، مواد به دلیل وارد آمدن حرارت و فشار بسیار زیاد این تکه های پلاستیکی ذوب شده و سریعاً به داخل قالب تزریق تخلیه میگردد. تجمیع فشار وارده بر پشت مواد، به ایجاد تراکم بالاتر در فضای داخلی قالب منجر خواهد شد. همانطور که میدانید مقدار مواد لازمی که برای یکک بار پر نمودن کامل فضای قالب استفاده می شود را اصطلاحاً شات می نامند. به علت جریان پیچیده و متغیر بودن مواد در قالب، طبعاً محاسبه دقیق و حتی تخمین زمان تزریق امر دشواری است. با این حال، این را زمان میتواند با در نظر داشتن حجم مواد در شات موردنیاز، فشار و قدرت تزریق، مورد ارزیابی قرار داد.

خنککاری:

مواد ذوب شده داخل قالب بلافاصله بعد از تماس با سطح داخلی و توزیع روی آن، حرارت خود را به تدریج از دست خواهد داد. همزمان با این فرایند خنکشدن، مواد هم شکل و حالت قطعه موردنظر را به خود می گیرد. اگرچه، در طول مدت این روند ممکن است پدیده کوچکشدن قطعه تولید شده هم شکل بگیرد اما با تجمیع بیشتر مواد پلاستیکی و اعمال نیرو بر و افزودن به جریان بیشتر مواد که به قالب تزریق می شوند، میتواند مقدار این کوچکشدنِ را کم کند به طوری که قابل مشاهده نباشد. معمولا قالب ها تا اتمام مدت زمان روند خنککاری به صورت قفل و کاملا بیحرکت میمانند. توجه داشته باشید که، مدت زمان مورد نیاز برای خنککاری با لحاظ کردن خواص ترمودینامیک نو پلاستیک مصرفی و حداکثر ضخامت در نظر گرفته شده برای قطعه تولیدی می تواند قابل تخمین باشد.

خارج کردن قطعه از قالب:

پس از گذراندن زمان کافی، قطعه تولیدی سردشده میتواند به وسیله سیستم پرانِ تعبیه شده در نیمهی پشتی قالب، از آن خارج شود.نحوه عملکرد این سیستم به گونه ای است که در هنگام باز گشتن قالب ، مکانیزم خاصی با وارد آوردن فشار جهت بیرون راندن قطعه تولیدی آن را هل داده و به بیرون می راند.این اِعمال فشار به این دلیل لازم است که قطعه در هنگام سرد شدن کوچکتر و به هستهی اصلی قالب می چسبد.برای سهولت در بیرون راندن قطعه تولیدی، گاهاً قبل از عملیات تزریق، از اسپری کردن عنصری کمکی به سطح فضای داخلی کویتهی قالب استفاده میشود. توجه داشته باشید که زمان موردنیاز برای باز شدن قالب و همچنین بیرون راندن کامل قطعه را میتوان از زمان چرخهی بیبارِ دستگاه تخمین زد و محاسبه نمود. در پایان سیکل بعد از بیرون راندن قطعه تولیدی، قالب مجدداً قفل شده و برای تزریق شات بعدی آماده است.

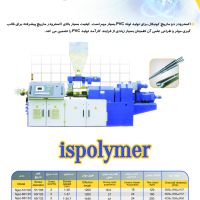

اکستروژن پلاستیک یاPlastics Extrusion چیست؟

معمولا برای شکلدهی پروفیلها از جنس مواد پلاستیکی از این روش استفاده می شود. در این روش مواد خام پلاستیکی به وسیله پیچهایی که دور آن گرم است ذوب می شوند و در امتداد آن به حرکت در میآیند. این پروسه، به صورت پیوسته انجام می پذیرد به همین دلیل میتواند منجر به تولید قطعات در طولهای بسیار زیاد گردد و جهت تولید قطعاتی مانن: لوله و واشر مناسب بوده. اما با این حال بر حسب نیاز و سفارش مشتری و سهولت در جا به جایی در بیشتر مواقع قطعه اکستروژن شده در طولهای کوتاه تری بریده میشوند.

اکسترودر چیست؟

اکسترودر به مجموعه ای متشکل از محفظه و ماردون یا همان مارپیچ گفته می شود که می توان از آن به عنوان بدنه و واحد اصلی در تولید قطعاتی با اشکال مختلف مانند: تولید دانه گونه و تولید لوله و پروفیل استفاده کرد.

یکی از بارزترین ویژگی های مواد پلیمری و به خصوص پلاستیک ها سهولت شکل پذیری آن ها است . در بعضی از حالت های تولید، قطعات نیمه کاملی مانند ورقه ها یا میله ها تولید شده، که متعاقباً با بکارگیری روشهای متداول ساخت، شامل جوشکاری یا ماشین کاری و ... به قطعه نهایی مورد نظر مبدل می گردند. ولی در بسیاری از مواقع، قطعه نهایی، نه تنها از شکلی کاملا پیچیده برخوردار می باشد بلکه تولید آن باید طی یک مرحله کامل گردد.

تعریف اکسترودر:

اکسترودر دستگاهی می باشد که به آمیزه لاستیکی و پلاستیکی تجزیه شده و با اعمال تحت فشار بالا در انتهای دستگاه این آمیزه از میان یک قالب عبور داده می شود تا محصولی نواری شکل با سطح مقطع خاص تولید گردد.

دستگاه های اکسترودر با مکانیسم و کاربردهای متنوعی در طیف گسترده ای در صنعت لاستیک و پلاستیک مورد استفاده قرار می گیرند.در خط تولید، دستگاه های اکسترودر جهت شکل دهی اولیه لوله ،لاستیک و پلاستیک و آماده سازی برای عملیات های بعدی و همچنین جهت شکل دادن به محصولات نهائی کاربرد دارند و مورد استفاده قرار می گیرند.

نکات جالب درباره اکسترودر EXTRUDER :

مجموعه عملیات های حرارت دادن، شکل دادن و خنک کردن ممکن است به صورت پیوسته دنبال هم و بدون وقفه انجام پذیرد مانند تولید لوله به روش اکستروژن .یا شاید ممکن است طی مراحلی ناپیوسته، زمانگیر و پروسه ای تکرار شونده انجام شود مانند عملیات تولید تلفن خانگی به روش قالب گیری تزریقی که عموما در اکثر موارد، فرایند به طور خودکار انجام می پذیرد و برای تولید انبوه محصولات بسیار مناسب می باشد .

همانطور که می دانید اکسترودر در طیف بسیار وسیعی از روشهای شکل دهی برای پلاستیک ها و پلیمرهای می تواند کاربرد داشته باشد. در اکثر مواقع انتخاب روش مناسب برای تولید به همان چگونگی شکل نهایی قطعه و انواع گرما نرم یا گرما سخت بودن در ماردون یا همان مارپیچ به کار رفته در دستگاه بستگی دارد . بنابراین در عملیات طراحی، آگاهی داشتن طراح از انواع روش های شکل دهی، بسیار حائز اهمیت می باشد چون که اشکال ناهمگن و نامناسب قطعه و یا مسائل کوچک و جزئی در کار طراحی، ممکن است منجر به ایجاد محدودیت هایی در انتخاب روش قالب گیری برای طراح گردد.

دسته بندی انواع اکسترودرها:

اکسترود ها را می توان در حالت کلی به دو دسته عمده تک مارپیچ و دو مارپیچ تقسیم بندی نمود.

اکسترودر تک ماردون یا همان تک مارپیچ:

نام انگلیسی: One Screw Extruder

این نوع اکسترود ها یکی از رایج ترین روشهای فرم دهی پلاستیک ها، در نوع اکستروژن می باشد که شامل یک ماردون در درون یک محفظه است. در این روش مانند روال معمول مواد اولیه پلاستیک ها به صورت دانه ای شکل یا خاکه نرم از قیف به ماردونه تغذیه می گردند . آنگاه در حین حمل شدن به وسیله ماردون در طول محفظه ای، در طول هدایت با وارد آوردن حرارت از طرف گرم کننده های محفظه و برش ناشی از حرکت بر روی لبه های ماردون گرم می گردد .

در ادامه عمق معبر در طول مسیر امتداد ماردون کاهش یافته موجب فشرده شدن هر چه بیشتر مواد می شود . در انتهای محفظه اکسترودر، مذاب مواد پلاستیکی با عبور از حدیده ای به شکل مورد نظربرای محصول نهایی تولید شده و اکسترود می شود. بنابر این که قابلیت استفاده از حدیده های مختلف وجود دارد، می توان گفت که اکسترودر یعنی مجموعه محفظه و ماردون را تحت عنوان بدنه و واحد اصلی تولید قطعاتی و محصولاتی با شکل های متغیر نام برد و از آن در کاربرد های مختلف استفاده کرد.

اکسترودر ماردونهرا در حالت کلی با سه قسمت مجزا می توان شناخت که شامل موارد زیر می باشد:

1) ناحیه تغذیه (Feed Zone).

2) ناحیه تراکم و فشردگی (Compression Zone).

3) ناحیه اندازه گیری و سنجش.

در ادامه هر کدام از این بخش ها را شرح خواهیم داد.

1) ناحیه تغذیه (Feed Zone):

کار این ناحیه، انتقال دادن گرمای اولیه به مواد پلاستیکی و هدایت آن به نواحی بعدی می باشد . طراحی و نحوه ساخت ناحیه بسیار حائز اهمیت است. چون که عمق ثابت ماردون در این ناحیه باید طوری انتخاب و طراحی آن تنظیم شده باشد که مواد پلاستیکی مورد نیاز برای تولید به اندازه کافی به ناحیه اندازه گیری تغذیه کند؛ به گونه ای که ماردون در طول کار کردن نه دچار گرسنگی شود و نه در اثر زیاد بودن مواد، سر ریز شده و پس زده شود. طراحی متناسب و متعادل به عوامل فرآوانی شامل، طبیعت و شکل مواد تغذیه شونده ،شکل هندسی ماردون یا همان مارپیچ و خواص اصطکاکی پلاستیک نسبت به ماردون و محفظه نیز و سایر موارد این چنینی بستکی دارد . شایان ذکر است که رفتار اصطکاکی مواد که به ماردون تغذیه می شوند ، تاثیر بسزایی بر آهنگ ذوب شدن مواد و حرارت مورد نیاز برای ذوب آن ها دارد.

2) ناحیه تراکم و فشردگی (Compression Zone):

در این ناحیه، به صورت تدریجی در امتداد ماردون عمق آن کاهش پیدا می کند که باعث متراکم شدن و فشردگی هر چه بیشتر پلاستیک می گردد.جالب است که بدانید این فشردگی دو نقش بسیار حیاتی برای ادامه روند تولید ایفا می کند؛ یکی آنکه هوای محبوس شده در درون مواد را به ناحیه قبلتر آن یعنی ناحیه تغذیه هدایت می کند و دیگر این که انتقال حرارت را با کاهش دادن ضخامت مواد در اطراف ماردون به شکل قابل توجهی بهینه می کند.

3) ناحیه اندازه گیری و سنجش:

در این ناحیه، ماردون شامل عمقی به صورت یکسان و ثابت می باشد ، اما عمق آن بسیار کمتر از عمق ناحیه تغذیه است. در این ناحیه، مذاب مواد پلاستیکی به شکل هماهنگ و یکنواخت در بین ماردون قرار می گیرند به گونه ای که با آهنگ ثابتی، در درجه حرارت و فشار یکسان و ثابت، به حدیده مورد نظر در انتهای ماردون تغذیه می گردد. این ناحیه به سهولت و سادگی قابلیت تحلیل و ارزیابی را دارد؛ زیرا مواد در امتداد یک جریان مذاب در داخل مجرایی با عمق و ابعاد ثابت عبور داده می شوند.

اکسترودر دو ماردون یا همان دو مارپیچ:

نام انگلیسی:Two Screw Extruder

مشخصه های عمومی اکسترودر دوماردون یا همان دو مارپیچشامل موارد قابل توجه زیر می باشد:

در سالهای اخیر استفاده از اکسترودرهای دوماردونه که در داخل محفظه داغ اکسترودر حرکت چرخشی دارد، به طور چشم گیری افزایش یافته است.

این دستگاه ها در مقایسه با اکسترودرهای تک ماردونه دارای تفاوت هایی در میزان آهنگ خروجی، بازده اختلاط، حرارت تولید شده و موارد نظیر آن می باشد .

عموماً خروجی اکسترودر ها در انواع دوماردونه سه برابر بیشتر از اکسترودردر نوع تک ماردونه ای که دارای همان قطر ماردون و سرعت ماردون استمی باشد.

توجه داشته باشید با وجود این که اصطلاح ماردون دوقلو یک اصطلاح بین المللی برای اکسترودرهای دو ماردونه می باشد؛ اما طراحی دو ماردون موجود در دستگاه لزوماً یکسان نیستند و امکان طراحی متفاوت بدون ایجاد قرینه با یکدیگر را هم دارند.

در واقع انواع گوناگونی از این دستگاه طراحی و ساخته شده اند و در شرکت های تولیدی محصولات پلاستیکی استفاده می شوند . بعضی از این اکترود های دو ماردون به گونه ای طراحی و ساخته شده اند که دارای ماردون هایی با گردش در جهت مخالف یا موافق نسبت به یکدیگر هستند و برخی دیگر از این ماردون ها ممکن است به صورت جفت شده یا جفت نشده با یکدیگر طراحی و ساخته شده باشند.

در حالت ماردون های جفت نشده، بین پله کان های ماردون فضای خالی وجود دارد که امکان جای گرفتن مواد را هم در آنجا نیز فراهم می کند. در اکسترودر از نوع دو ماردونه ای که با جهت چرخش مخالف نسبت به یکدیگر طراحی و پیاده سازی شده اند، مواد دچار برش و فشردگی می شوند، یعنی مواد بین غلتک های پله کان های ماردون با جهت چرخش مخالف ، فشرده و تحت فشار فراوانی له می شوند .

در اکسترودر حاوی دو ماردون یا همان دو مارپیچ که دارای جهت چرخش یکسان و یک جهت نسبت به هم هستند ، مواد از یک ماردون به دیگری منتقل می شود. این نوع آرایش انتقال برای موادی که حساسیت به حرارت دارند کاملاً مناسب است؛ چون که این مواد در اکسترودر به سرعت انتقال پیدا می کنند حتی بدون اینکه کمترین احتمال ماندگار شدن موضعی مواد در اکسترودر وجود داشته باشد.

حرکت مواد در اطراف ماردون هایی که با یکدیگر جفت نشده کمتر و می توان گفت که کندتر است ولی نیروی هدایت جلوبرنده در این نوع بیشتر است.